Entdecken Sie den spannenden Lebenszyklus einer E-Batterie, der insgesamt 4 Stationen umfasst.

Auf den technologischen Fortschritt bei Batterien legt BMW derzeit ein Hauptaugenmerk. Damit gewinnen alle: die Fahrzeughalterinnen und -halter durch mehr Reichweite und die Umwelt dank einer verbesserten Ökobilanz. Langfristiges Ziel der BMW Group ist eine E-Batterie mit einem vollständigen Kreislauf. Wir nehmen Sie mit auf die Reise, die vier Stationen umfasst.

Alles eine Frage von Chemie und Physik: Unweit von München liegt das 2022 eröffnete «Cell Manufacturing Competence Centre» der BMW Group. Auf rund 12 000 m2 arbeiten 200 Fachleute für Chemie oder Verfahrenstechnik an der Technologie von morgen. In Labors und Forschungseinrichtungen optimieren sie die Batteriezellen und Produktionsprozesse für Elektroautos. Die Erkenntnisse daraus bilden die Grundlage für Weiterentwicklungen durch Partnerunternehmen nach Vorgaben der BMW Group. Die Batterien der nächsten Generation sollen leistungsfähiger, dauerhafter, schneller aufladbar, günstiger und leichter sein. Zudem gilt ein besonderer Fokus der Energiebilanz und einem verantwortungsvollen Rohstoffeinsatz. Ab 2025 kommen deshalb bei BMW neue runde Batteriezellen zum Einsatz. Sie verbessern die Ladegeschwindigkeit im Vergleich mit der aktuellen Generation um bis zu 30%. Die Reichweite des stärksten Modells steigt ebenfalls um 30%. Abgesehen vom Format der Zellen ist die Chemie massgebend: So wird die Energiedichte in der nächsten Generation um mehr als 20% erhöht und gleichzeitig der Verbrauch von Kobalt reduziert. Durch die Nutzung von Energie aus erneuerbaren Ressourcen und den Einsatz von recycelten Rohstoffen sinken die CO2-Emissionen in der Produktion um bis zu 60%. Der Einsatz von Grünstrom spart innerhalb der nächsten zehn Jahre etwa zehn Millionen Tonnen CO2 ein. Das entspricht dem jährlichen Ausstoss einer Millionenstadt wie München. Hinzu kommt die Physik: Ab nächstem Jahr wird die Hochvoltbatterie zum tragenden Teil der Carrosserie-Struktur. BMW integriert die Rundzellen flexibel und platzsparend in die Bodengruppe. Das spart Gewicht, sorgt für eine verringerte Bauhöhe und somit einen tieferen Schwerpunkt.

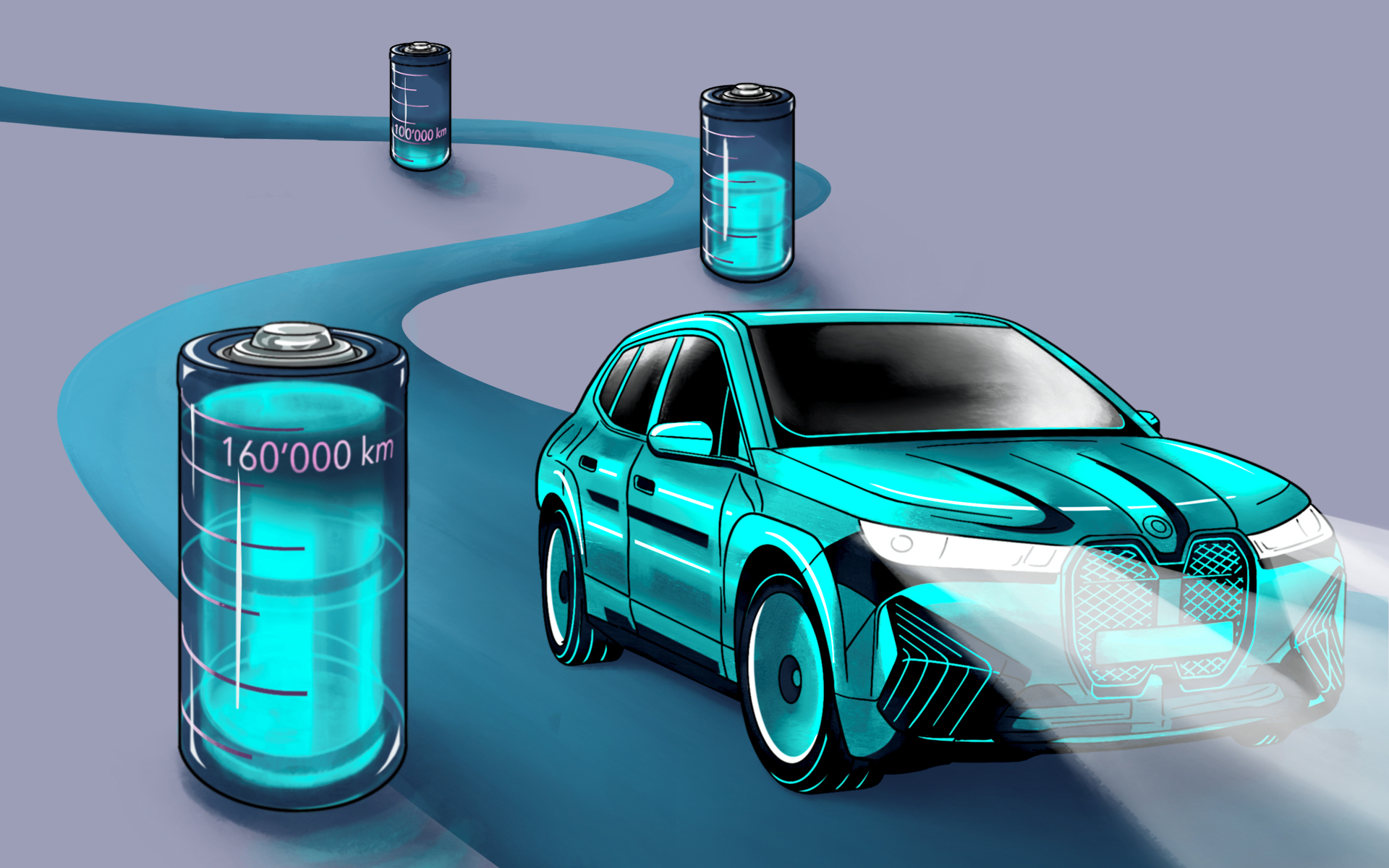

Garantiert mehr Ausdauer im Alltag: Nun beginnt die entscheidende Phase im Leben der Batterie: ihr Einsatz. Aktuelle BMW Elektrofahrzeuge schaffen mit einer Akkuladung bereits weit über 600 km Reichweite. Aber die Lebensdauer einer Elektroautobatterie ist stark abhängig vom Umgang mit ihr: Schnellladen zum Beispiel beansprucht die Akkus stärker als konventionelles Laden. Unabhängig von der Nutzung haben auch die Anzahl Ladezyklen oder die Umgebungstemperatur einen Einfluss auf die Lebensdauer. Die Erfahrungen aus zehn Produktionsjahren beim BMW i3 haben die Erwartungen an das Leben einer BMW Batterie bereits übertroffen. So erweiterte der Konzern die mit der achtjährigen Batteriegarantie verbundene maximale Laufleistung von 100 000 km auf 160 000 km. Dieser Wert gilt mittlerweile für sämtliche BMW E-Fahrzeuge. Nicht wenige BMW i3 haben diese Marke weit überschritten – und tun es noch immer.

Coldplay-Konzert dank BMW Power: Was passiert mit einer BMW Batterie, die bezüglich Reichweite und Ladefähigkeit dem anspruchsvollen Autoalltag nicht mehr genügt, aber noch über einen Energieinhalt von 70 bis 80% verfügt? Zwei Beispiele zeigen, welche neuen Aufgaben die ausgemusterten Batterien übernehmen. Die stationären Energiespeicher im Hamburger Hafen freuen sich auf die «Rentner»: 2600 Batteriemodule aus mehr als 100 BMW Elektrofahrzeugen verbringen hier ihr zweites Leben. Untergebracht in einem unscheinbaren Container beheben sie mit 2,8 MWh Speicherkapazität einen Schwachpunkt nachhaltiger Stromquellen wie Sonnen- und Windenergie. Denn die Natur hält nicht immer Schritt mit dem Strombedarf. Und umgekehrt übersteigt die umweltfreundliche Stromproduktion manchmal den aktuellen Bedarf. Wind und Sonne lassen sich nicht regulieren. In solchen Momenten spielen die Batterien ihre Speicherqualitäten aus. Ist zu viel Strom verfügbar, wird er gespeichert. Steigt der Bedarf an, liefern die Batterien innerhalb von Sekunden und zuverlässig über längere Zeit. Sie gleichen also Schwankungen zwischen Angebot und Nachfrage aus und stabilisieren so das Hamburger Stromnetz bei 50 Hertz.

Das zweite Beispiel übernimmt die Band Coldplay. Beim Start ihrer Welttournee am 18. März 2022 vor fast 90 000 Fans im Estadio Nacional de Costa Rica standen hinter der Bühne keine für Grossevents übliche Dieselgeneratoren. Wiederaufladbare Batterien lieferten den kompletten Strom für Licht und Sound – insgesamt 20 kompakte Container mit je vier Batterien aus einem BMW i3, eigens für diese Tournee von einem deutschen Familienunternehmen gebaut. Aufgeladen wurden die mobilen Stromlieferanten nicht nur aus erneuerbaren Quellen wie Wind und Sonne; speziell entwickelte kinetische Matten verwandelten die Tanzbewegungen der Fans vor der Bühne in Energie. Ein Musterbeispiel für Innovation und Nachhaltigkeit. Schätzungen zufolge dauert das zweite Leben einer Batterie aus einem BMW E-Fahrzeug etwa zehn Jahre. Nach insgesamt rund 25 Jahren Lebenszeit ist ihr Energiegehalt aufgebraucht und die Zeit reif, die Rohstoffe zu recyceln.

Der Kreis schliesst sich: Am Recycling von morgen arbeiten unter der Leitung von BMW mehr als ein Dutzend Forschungsinstitutionen und verschiedenste Industrieunternehmen. Das gemeinsame Projekt heisst schlicht «Future Sustainable Car Materials» (FSCM). Fachleute aus Wissenschaft und Industrie entwickeln darin innovative Konzepte für weite Teile der Wertschöpfungskette. Das Ziel: mehr Nachhaltigkeit durch optimierte Materialkreisläufe und Wiederverwendung der Rohstoffe. Basis dafür ist so etwas wie ein digitaler Fingerabdruck für alle verwendeten Materialien. Damit kann der tatsächliche CO2-Verbrauch vom Rohstoff bis zum fertigen Produkt dargestellt und optimiert werden. Aktuell sind 90% der Materialien einer BMW Hochvoltbatterie rezyklierbar. Beim Recycling werden ausrangierte Batterien zerlegt und ihre Aluminiumhülle, das Elektrodenmaterial und die Separatorfolie in einem besonderen Schredder zu kleinsten Teilen zermahlen. Entladener Strom der Batterie betreibt den Schredder, der bis zu 500 kg Material pro Stunde zerkleinert. Alternativ schmilzt ein spezieller Ofen die in den Batteriezellen enthaltenen Metalle und trennt sie. Die gewonnenen Rohstoffe verwendet BMW anschliessend für die Produktion neuer Batteriezellen. So schliesst sich der Kreis einer sich rasant entwickelnden Technologie.

Sie haben Fragen zur E-Mobilität oder zu BMW? Wir helfen Ihnen gerne weiter. Rufen Sie uns einfach an, schreiben Sie uns eine Nachricht oder besuchen Sie uns am Binelli Group Standort Ihrer Wahl.